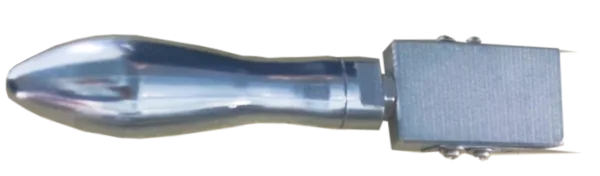

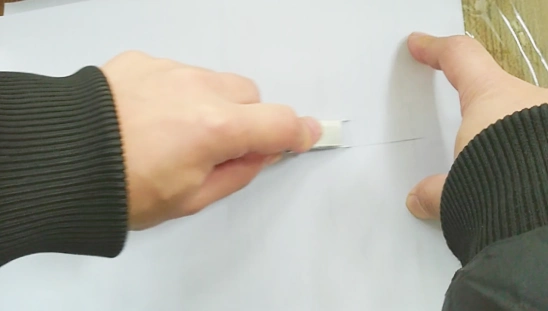

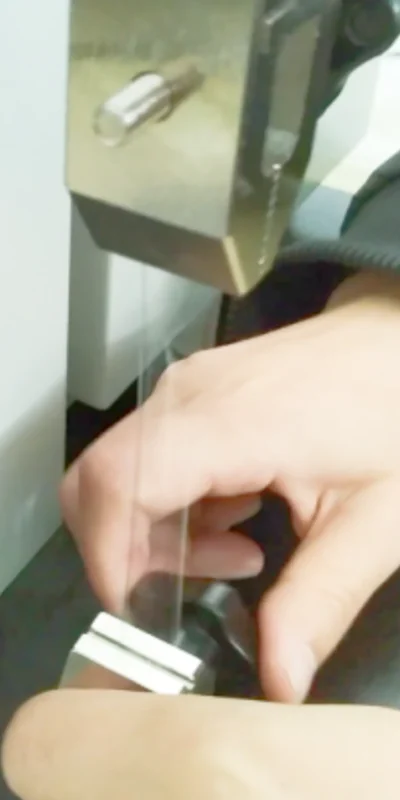

1. Válassza ki a megfelelő teszter erőtartományt, a mérő hosszát és a minta szélességét

A teszttartományról: A pontos és megbízható szakítóvizsgálat biztosítása érdekében válasszon erőtartományt olyan, hogy a példány a felső kétharmadon belül nem sikerül a választott erőtartományból. Ez biztosítja, hogy az anyag elérje végső szakítószilárdságát és tönkremeneteli pontját, miközben továbbra is a vizsgálógép mérhető tartományán belül működik. A TST-01 szakítószilárdságvizsgáló különféle terhelési cellákat kínál, például 30N, 50N, 100N, 200N, 300N, 500N, 700N, 1000N stb.

Néhány próbaüzemek szükséges lehet meghatározni a optimális kombináció -ból erőtartomány és minta szélessége (vagy keresztmetszeti terület). A próbatest szélessége befolyásolja, hogy mekkora erőt tud ellenállni a tönkremenetel előtt, és az erőtartomány megfelelő beállítása biztosítja, hogy a próbatest meghibásodjon az erőgörbe várható tartományában, így hasznosabb és pontosabb adatokat szolgáltat.

A csomagolófólia teszthez általában a A 100N vagy a 200N-t széles körben választják, a minta szélessége 10 mm, 15 mm, 20 mm vagy 25,4 mm lehet. És a mérőhossz vagy a markolat hossza 50 mm-re vagy 100 mm-re van beállítva, a próbatesztekben a szélességnek és a nyúlási tartománynak megfelelően.