Miksi käärekalvo tarvitsee paksuustestauksen ja sen merkitys

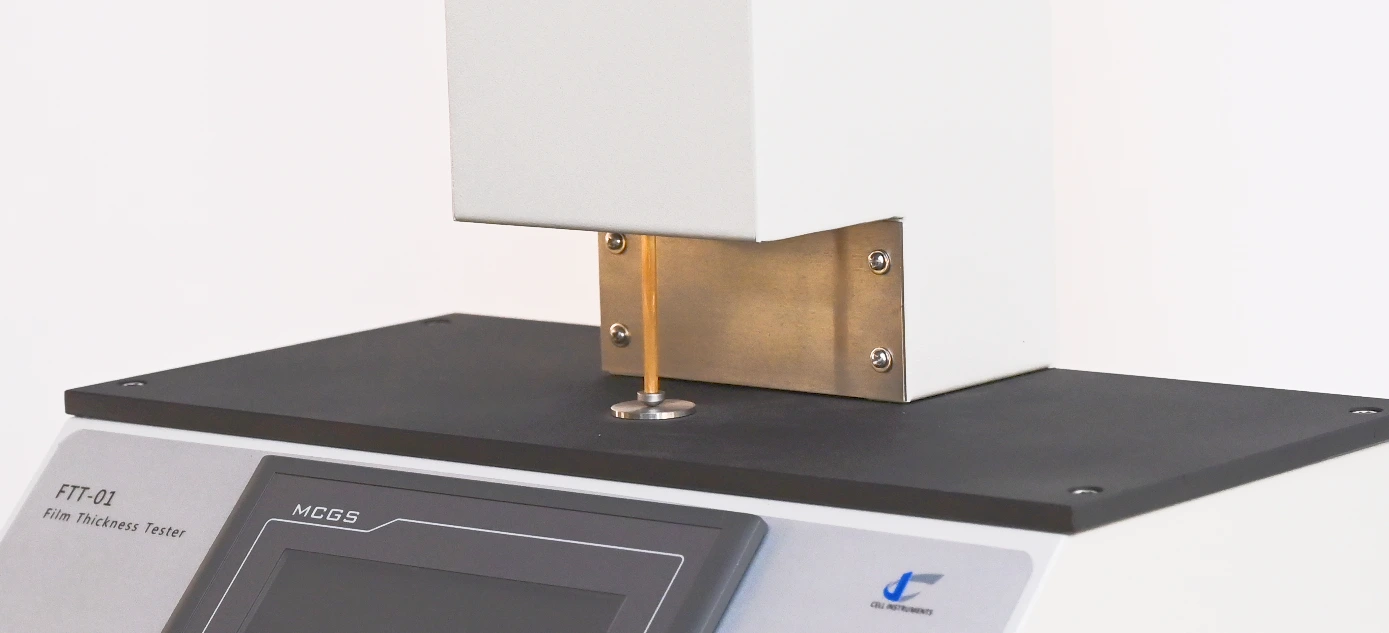

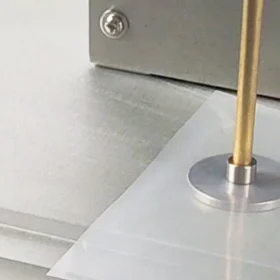

Paksuus on yksi kiristyskalvojen kriittisimmistä ominaisuuksista riippumatta siitä, käytetäänkö niitä lavojen käärimiseen, teollisuustuotteiden pakkaamiseen tai muihin sovelluksiin. Oikea paksuus varmistaa materiaalin vetolujuuden, venytyskapasiteetin ja repäisylujuuden, mikä vaikuttaa suoraan tuotteen suojaaviin ominaisuuksiin ja kykyyn pitää kuormia turvallisesti.

Venytyskääreen paksuus määrää myös kalvon lujuuden ja kuormankeston. Paksummat kalvot tarjoavat yleensä paremman suorituskyvyn puhkaisun kestävyyden ja kokonaiskuorman vakauden suhteen kuljetuksen ja varastoinnin aikana.